一、全自(zì)動組(zǔ)裝流水線的設計目的(de)

全自動組裝流水線是工(gōng)業4.0時(shí)代下智能製造的核(hé)心載體,其設計旨在(zài)通過智能化、柔(róu)性化、數據化技術,解決傳統製造業(yè)麵臨的以下(xià)痛點(diǎn):

1.1、效率瓶頸:人工操作速度受(shòu)限(xiàn),多(duō)工序協同效率(lǜ)低。

1.2、質量波(bō)動:人工誤差導致的(de)裝配精度不一(yī)致。

1.3、成本壓力:勞動力成本(běn)攀升與用工短缺的雙重挑戰。

1.4、柔(róu)性(xìng)不足:難以快速響應(yīng)多品種、小批量(liàng)的(de)市場需求。

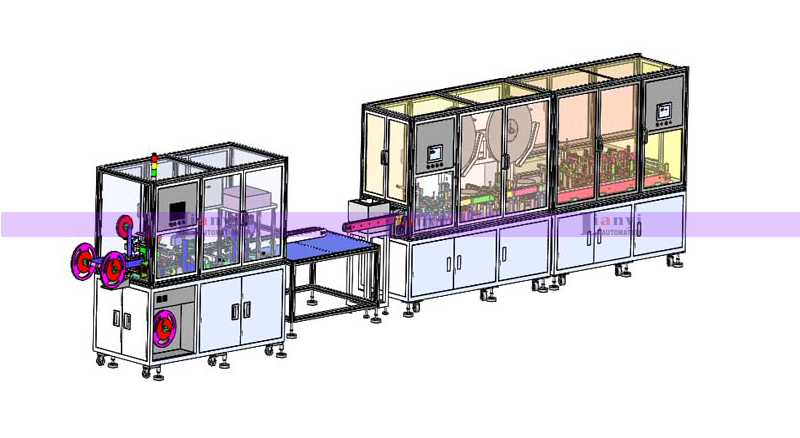

二、全自動組裝流水線的(de)主要結構與技術特征(zhēng)

該流水線采用模(mó)塊化設(shè)計,核(hé)心結構包括六大功能模塊:

| 模塊名稱 | 技術構成 | 核心功能 |

| 物料輸送係統 | AGV/RGV+智能立體倉庫 | 實(shí)現原(yuán)材料、半成品的無人化精準配送,支持RFID物料追蹤 |

| 智能裝配單元 | 六軸機械臂+協作機器(qì)人+視覺引(yǐn)導 | 完成精密部件抓取、定位與(yǔ)裝(zhuāng)配,重複定位精度達±0.02mm |

| 在線檢測係統 | 機器視覺+激光測量+AI缺(quē)陷分析 | 實時質(zhì)量監控,不良品(pǐn)自動分揀,檢測效率(lǜ)較人工提(tí)升300% |

| 數字(zì)控製係統 | PLC+SCADA+MES係統集成 | 生產數據全流程采集,支持動態工藝參(cān)數調整與設備健康狀態預警 |

| 柔性切換模塊 | 快換工裝+數字孿生仿真係統 | 實(shí)現產品型號切(qiē)換時間縮短至15分鍾以內,支持100+種產品混線生產 |

| 能(néng)源管理係(xì)統 | 智能電表+能耗優化算法 | 動態調節設備(bèi)功率,綜合能耗(hào)降(jiàng)低18%-25% |

三、全自動組裝流水線對企(qǐ)業製造(zào)升級的賦能效果

3.1、效率躍升

3.1.1、單(dān)線產能提升200%-400%,設備綜合效(xiào)率(OEE)突破85%。

3.1.2、生產節拍縮短至(zhì)8-12秒/件(jiàn),7×24小時連續作業能力。

3.2、質(zhì)量革(gé)命

3.2.1、產品一次合格率從92%提升(shēng)至99.5%以上(shàng)。

3.2.2、質量追(zhuī)溯數據顆粒度細化至每個螺釘的扭矩(jǔ)值。

3.3、成本重構

3.3.1、人力成本降低60%-80%,投(tóu)資回報周(zhōu)期縮至(zhì)2-3年。

3.3.2、物料損耗率下降至0.3%以下。

3.4、管理轉型

3.4.1、構建數字孿生工廠,實現生產計劃與(yǔ)執行的秒級響應。

3.4.2、設備故障預測準確率達95%,維護成本降(jiàng)低40%。

3.5、戰略價值

3.5.1、支持C2M定製化生產,訂單交付周期壓縮50%。

3.5.2、碳排放強度下降30%,獲得(dé)綠色製造認(rèn)證資格。

四、全自動(dòng)組裝(zhuāng)流水線的行業應用場景

4.1、汽車製造:新能源電池包智能裝配線(節拍時間≤6秒)。

4.2、3C電子:智能手機主板全自動貼裝線(精度±0.01mm)。

4.3、家電行業:空調(diào)壓縮機無人化裝配車間(人工(gōng)介入率<2%)。

全自動組裝流水線不僅是生產工具的升級,更是製造企(qǐ)業向數字(zì)化、網絡化、智能化轉型的核心基(jī)礎設施。通過構建"黑燈工廠"級的生產體係,企業可實現從規模導向到價值創造的質(zhì)變,為參與全球高端(duān)製造競爭提供關鍵支撐。在"中國製(zhì)造2025"戰略指引下,該技術(shù)將成為製造業高質量發展的新引擎。

(注:具體參(cān)數需根據行業特(tè)性及企業實際需求定製)