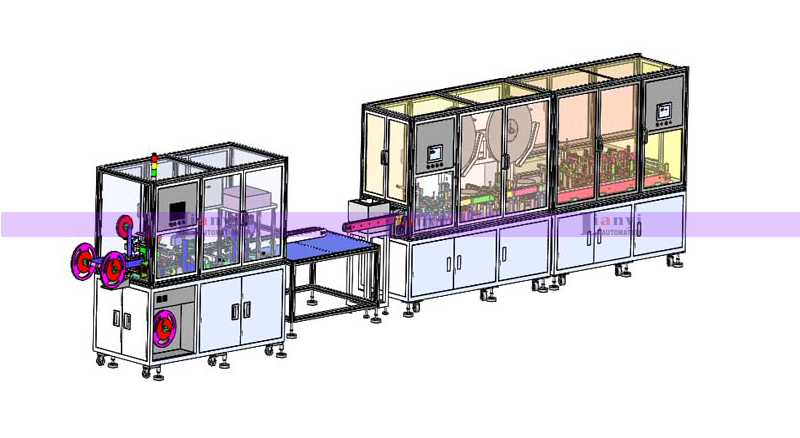

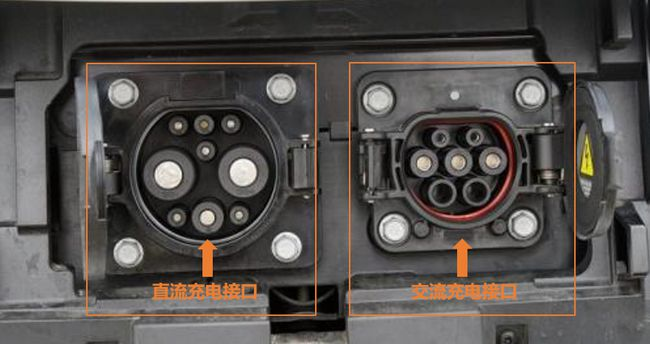

一、交直流充電口自動(dòng)化組裝生產線的設計目標

1、高效生產:通過(guò)全自動(dòng)化流程實現24小時連續作業,單件組裝時間≤30秒,產(chǎn)能≥1500件/日。

2、高精度裝配:采用視(shì)覺定(dìng)位係統(重複定位精度±0.02mm)確保充電接口的金屬觸點、絕緣層(céng)等關鍵部件精準裝配。

3、柔性兼(jiān)容(róng):支(zhī)持AC(Type1/Type2)和DC(CCS/CHAdeMO/GBT)多種(zhǒng)接口規(guī)格的快速切換。

二、交直(zhí)流充電(diàn)口自動化(huà)組裝生產線的係統構成

2.1、核心設備

A、六軸機械臂(負載≥10kg,臂(bì)展1.2m)

B、高精度伺服壓(yā)裝係統(壓力控製範圍0.1-50N)

C、紅外熱成像質量檢測模(mó)塊(kuài)

2.2、智(zhì)能控製係統

A、PLC(西門子S7-1500係列)+MES生產管理係統(tǒng)

B、機器視覺係統(500萬像素工業相機)

2.3、物料(liào)輸送

A、振動盤定向(xiàng)供料係統

B、AGV自動送(sòng)料車(載重500kg)

2.4、技術特點

A、模塊化設計支持快速換型(換型時間≤15分(fèn)鍾)

B、集成工業物聯網(IIoT)實現生產(chǎn)數據實時(shí)監控

C、不良品自動分揀率≥99.5%

三、交直流充電口自動化組裝生產線的自動化組裝流程

3.1、零部件(jiàn)上料

A、振動盤自(zì)動分(fèn)選端子/外殼(節拍5秒/件)

B、AGV輸送PCB板至裝配工位

3.2、精密壓(yā)接

A、伺服壓機完成銅端子(zǐ)與線纜壓接(壓力監控±0.5N)

B、視覺係(xì)統檢測壓接深度(公差±0.1mm)

3.3、絕緣裝配

A、機械臂抓取矽膠密封圈(抓取精(jīng)度±0.05mm)

B、熱熔工藝固定絕緣層(溫度(dù)控製150℃±2℃)

3.4、外殼組裝

A、自動塗(tú)膠係統施(shī)加UV膠(膠量控製0.1ml±5%)

B、氣動(dòng)夾具完(wán)成外殼扣合(壓力300N±10N)

3.5、電(diàn)氣測試

A、自動插拔測(cè)試(1000次循環,插拔力檢測5-80N)

B、耐壓測試(AC 2500V/60s,漏電流≤10mA)

3.6、激光打標與包裝

A、光纖激光器(qì)標記產品信息(深度0.2mm)

B、機(jī)械手自動碼垛(堆疊高度誤差≤0.5mm)

3.7、關鍵參數控製

| 工序 | 控製參數 | 標準範圍 | 檢測方式(shì) |

| 壓接 | 壓力值 | 25N±0.5N | 壓力傳感器 |

| 塗膠(jiāo) | 膠量 | 0.1ml±5% | 稱重傳感器 |

| 耐(nài)壓 | 絕緣電(diàn)阻 | ≥100MΩ | 高壓測試儀 |

四、交直流充電口自動化(huà)組裝生產線的使用注意事項(xiàng)

4.1、人員防護

A、進入機械臂工作區(qū)需佩(pèi)戴安全光柵鑰匙

B、高壓測試區域設(shè)置雙層互鎖防(fáng)護門

4.2、設備安全(quán)

A、每日開機前檢查急(jí)停按鈕功能

B、禁止在濕度>80%RH環境下(xià)運行激光設備

4.3、維護保養要求

4.3.1、定期維護

A、每500小時更換直線導軌潤滑脂(ISO VG32)

B、每季度校準視覺係統標定板

4.3.2、耗(hào)材管理

A、UV膠需避(bì)光儲存(溫度15-25℃)

B、壓接模具壽命預警設定為50萬次

4.4、故障(zhàng)應急處理

4.4.1、常見(jiàn)問題

A、端子卡料:立(lì)即觸發急停,使用專用退料(liào)工(gōng)具處理

B、壓力異常:檢查氣壓源(要(yào)求0.6MPa±0.02)及伺服(fú)閥(fá)反饋信號

4.4.2、數據追溯

A、MES係統自動保存最(zuì)近72小時工藝參數

B、質(zhì)量數(shù)據(jù)保留周期≥5年

五、技術優勢總結

5.1、較傳統產線提(tí)升效率300%,人工成本降低70%

5.2、通過(guò)IATF 16949體係認(rèn)證,CPK值≥1.67

5.3、支持與新能源整車廠MES係統無縫對接