一、電源線插銅片(piàn)焊(hàn)線非標自動化設備的設計目(mù)的

1.1、提升生產效(xiào)率:通過自動化連續(xù)作業替代人工插銅片、焊接等重複性操作,單機產能可提升3-5倍。

1.2、確保工藝一致性:通(tōng)過高精度定位與焊接參數控製,避(bì)免人工操作導致的虛焊、偏移等缺陷(xiàn),良品率≥99.5%。

1.3、降低綜合成本:減少人工依賴,單班次操作人員由3-5人縮減至1人,設備投資回收周期控製(zhì)在12個月內。

1.4、適應多規格(gé)生產:模塊化設計兼容不同(tóng)線徑(0.5-6mm²)、插片類型(U型/Y型(xíng)/針式)及焊點要求(單點/多點焊接)。

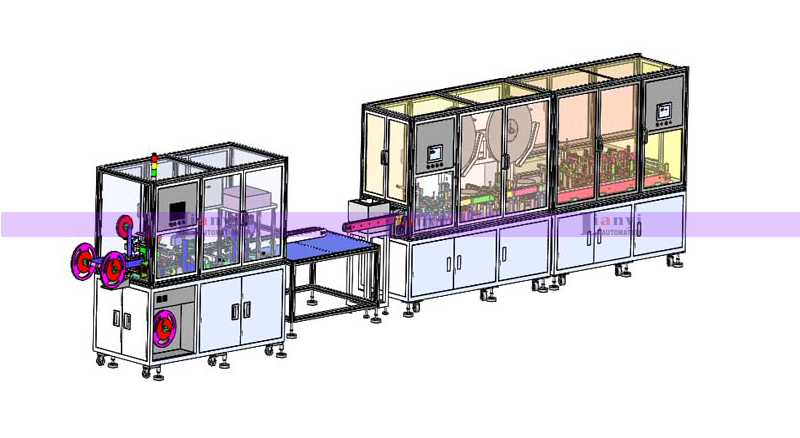

二、電(diàn)源線插銅片焊線非標自動化設(shè)備的主要機構組(zǔ)成

設備采用模塊(kuài)化架構設計,關鍵功能單元包括

| 機構模塊 | 核心組件 | 功能說明 |

| 銅片自動供料(liào) | 振動盤+視(shì)覺定位(wèi)係統 | 實現銅片(piàn)姿態(tài)校正與高速供料(1200pcs/h),CCD檢測剔除(chú)不良品 |

| 導線處理單(dān)元(yuán) | 伺服拉線機構+激光(guāng)剝皮裝置 | 導線定長裁切(精度±0.1mm)、精準剝皮(長度公差±0.05mm) |

| 插接裝(zhuāng)配模塊(kuài) | 六軸機械臂+柔性夾爪 | 銅片與導線端子的μ級精度插接(重複定位精度±0.02mm),壓力(lì)反(fǎn)饋防錯係統 |

| 高頻焊接係統 | 中頻逆變焊機+恒壓力焊頭 | 焊接能(néng)量閉環控製(電流±5A,時間±1ms),焊點強度≥50N |

| 質量檢測單元 | 紅外熱(rè)成像儀+導通測試儀 | 焊點溫度場分析(溫(wēn)差≤15℃)、電氣性能(néng)自動檢測(接觸電阻≤5mΩ) |

| 智能控製係統 | PLC+HMI+數據追(zhuī)溯係統(tǒng) | 支持配方管理、生產數據實時(shí)監控(OEE≥85%),異常停機(jī)響應時間≤2s |

三、電源線插銅片(piàn)焊線非標自動化設備的工作原理

設備運行采用"節拍式流水作業",完整工藝流(liú)程如下:

3.1、物料準備階段(Cycle Time 2.5s)

3.1.1、銅片經振動盤排序後進入視覺定位工位,通過特征匹配算法(SIFT+模板匹配)完成姿態校正

3.1.2、導線(xiàn)經伺服牽引至設(shè)定長度(dù),激光剝皮裝置進行非(fēi)接觸式絕緣層去(qù)除(剝皮長度1.5-3mm可調)

3.2、精密插接階段(定位精度±0.015mm)

3.2.1、六軸機械臂(bì)采用力位混合控製策略,夾持銅片以(yǐ)3N接觸壓力插入導線端子

3.2.2、接觸深度由激光位移傳感器(qì)實時監測,超差自動觸發補(bǔ)償機製

3.3、智能焊接階段(焊接周期1.2s)

3.3.1、中頻焊接電源(頻率2kHz)輸出20-50kA脈衝(chōng)電流,通過Cu-Cu擴散焊形成冶金結(jié)合

3.3.2、焊(hàn)接過程采用PID溫度控製,焊(hàn)點溫度穩定在450±10℃(銅熔點1083℃)

3.4、在(zài)線檢測(cè)環節(100%全(quán)檢)

3.4.1、紅外熱像儀采集焊點冷卻曲線,AI模型判(pàn)斷(duàn)焊接質量(liàng)(識別率99.8%)

3.4.2、四點探針法測(cè)量接觸電(diàn)阻,數據自(zì)動上傳(chuán)MES係統

3.5、成品分揀輸出

3.5.1、合格品經皮(pí)帶線流入包裝段,不良品由氣動推杆分離(lí)至返修通道

3.5.2、設備自動生成(chéng)質量(liàng)報告(CPK≥1.67),支持SPC統(tǒng)計分析

該設備已通過(guò)UL認證,適用於醫療設備線束、新能源汽車(chē)充電槍等高端線纜製造領域,助力企業實現智能製(zhì)造升(shēng)級。