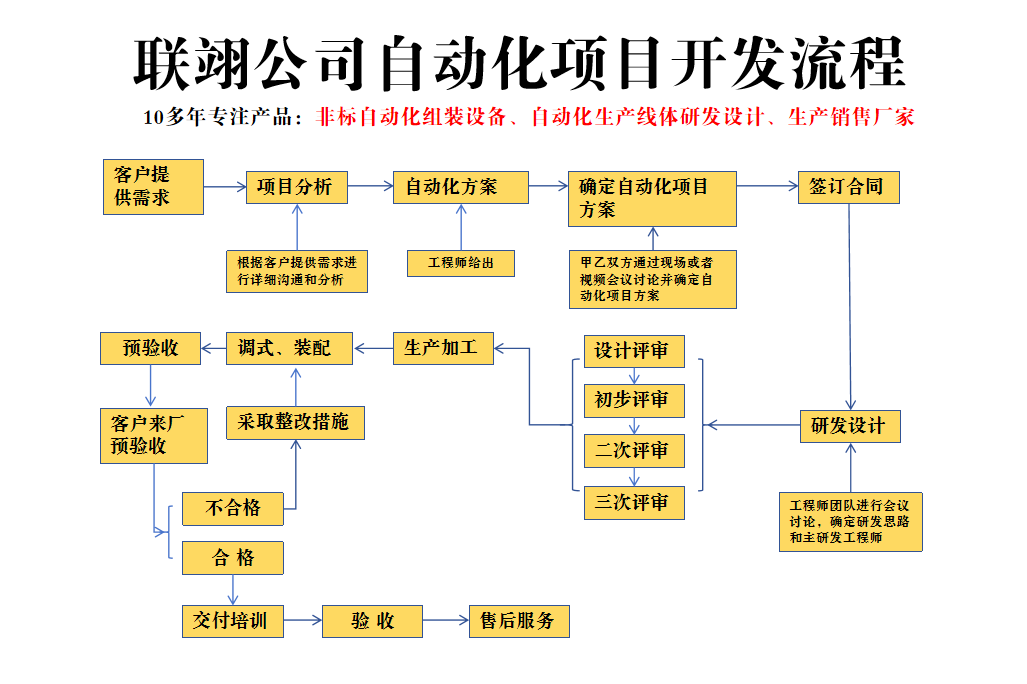

製造企業在進行非標自動化設備定製時,需要係統性(xìng)地規劃各階段工作,以確保項目順利落地並實(shí)現預期目標(biāo)。以(yǐ)下是分階段的關鍵(jiàn)準備工作:

一、前期準備:需求分析與規劃

1.1、明確需求定義

1.1.1、梳理生產(chǎn)痛點:分析現有流程瓶(píng)頸(效率、精度、人(rén)力成本等(děng)),明確設備需解決的問(wèn)題(如分揀、裝配、檢測等)。

1.1.2、製定技術指標:確定設(shè)備產能(néng)(如每小時產量)、精度(±0.1mm)、兼容性(產品尺寸/材質範圍)、安全標準(CE、UL等)。

1.1.3、輸(shū)出《需求規格書》:包含功(gōng)能描述(shù)、工藝流(liú)程(chéng)圖、預期效果及(jí)驗收標準(zhǔn)。

1.2、技術可行性評估

1.2.1、內部技術團隊評估:結合現有產線布(bù)局、接口協議(如PLC型號)、能源供應(氣壓(yā)/電壓需求)。

1.2.2、外部專家(jiā)谘詢:引入自動化集成商或行業專家(jiā),驗證技術路(lù)徑(如機械臂選型、視覺係統方案)。

1.2.3、風險預判:識別潛(qián)在技術難點(如複(fù)雜(zá)物料抓取)及替代方案。

1.3、供應商篩選與合作模式

1.3.1、供應商資質審查:考察過往(wǎng)非標項目案例(同(tóng)類(lèi)行業經驗)、研發能力(專利/軟著)、交付(fù)周期記錄。

1.3.2、合作(zuò)模式選擇:對比交鑰匙(shí)工程、分(fèn)階(jiē)段(duàn)付款、聯合開(kāi)發等模式,明確知識產權歸屬。

1.3.3、簽訂保密協議(NDA):保護生產工藝數據與設備設計方案。

1.4、成(chéng)本與收益測算(suàn)

1.4.1、投資預算:設備開發費(占60%-70%)、配套改造費(如電(diàn)氣線路)、運維成本(備件/能耗)。

1.4.2、ROI分析:計算人力節(jiē)省(如替代15人/班)、良率提升(如從95%→99%)、回收周期(通常要求<3年)。

二、中期執行:設計與(yǔ)實施

2.1、技術(shù)方(fāng)案對接

2.1.1、協同設計會議:每周與供應商進行3D模型評審,驗證機械結構、傳感器布局合理性。

2.1.2、關鍵(jiàn)節點驗證(zhèng):如運(yùn)動控製仿(fǎng)真(zhēn)(避免機構幹涉)、人機交互界麵(HMI)邏輯測試。

2.1.3、變更管理:建(jiàn)立ECN(工程變更通知(zhī))流程(chéng),評估需求變更對成本/周期的影(yǐng)響。

2.2、原型機開發與測試

2.2.1、階段性驗(yàn)收:分(fèn)機械組裝、電氣調試、軟件聯調三(sān)個階段驗收。

2.2.2、極限(xiàn)工(gōng)況測試:模擬最大負載、連續72小時運(yùn)行、異常斷(duàn)電(diàn)恢複等場景。

2.2.3、數據采集:記錄(lù)OEE(設備(bèi)綜合效率)、MTBF(平均故障(zhàng)間隔時間)。

2.3、產線適配性改造

2.3.1、空間規劃:預留設備安裝區域(含安全距離)、物流通道(dào)調整。

2.3.2、接口兼容:確保與MES係統數據對接(jiē)(如OPC UA協議)、現有設備通訊(如Profinet總線)。

2.3.3、應急預(yù)案:製定(dìng)過渡期備用生產方案(如(rú)臨時人工工位)。

2.4、團隊培訓計(jì)劃

2.4.1、分層次培訓:操作員(基礎界麵操作)、維護工程師(故障診斷代碼(mǎ)解讀)、管理人員(產能數據分析(xī))。

2.4.2、編製文檔:《設備操作手冊》、《預防性維護清單》、《故障代碼速查表》。

三、後期落地:驗收與優化

3.1、驗收標準執行

3.1.1、性能驗收:連續生產1000件樣品,統計良率(lǜ)、節拍達成率(lǜ)(如≥98%)。

3.1.2、文(wén)件移交:獲取機械圖紙、電氣原理圖、PLC源碼、BOM清(qīng)單。

3.2、安裝調試與試運行

3.2.1、分階段導入:先單機試(shì)運行(1-2周),再聯線測試(含上下遊設備協同)。

3.2.2、參數微調(diào):根據實際物料特性優化(huà)視覺識別閾值、氣壓參數等。

3.2.3、數據監控:通過(guò)SCADA係統采集首月(yuè)運(yùn)行數據,生成設備健康報告(gào)。

3.3、持續優化機(jī)製

3.3.1、故障響(xiǎng)應SOP:設定4小時內現場支持(chí)、關鍵備件48小時到貨承諾。

3.3.2、效能提升:每季度分析設備OEE,優化工藝參數(shù)(如縮短空行程時間)。

3.3.3、迭代升級:預留模塊化(huà)接口(如未來擴展RFID功能),評(píng)估(gū)AI算法的引(yǐn)入場景。

3.4、項目複盤(pán)與知識沉澱

3.4.1、編製《非標設備開發白皮書》:記錄技術選型邏輯、供應商管理經驗、成本控製方法。

3.4.2、建立企業標準:形成非標設備(bèi)需求模(mó)板、驗收(shōu)Checklist等標準化文檔。

通過係統化的全周期管理(lǐ),企業可顯著降低非標(biāo)自動化(huà)定製項目的實施風險,實現從"單一設備定製"到"智能製造能力建(jiàn)設"的跨越。建議設立專職項目經理,使用甘特圖/JIRA等工具進行(háng)全流(liú)程管控,並定期向(xiàng)決策層匯報關鍵裏程碑(bēi)進展。