隨著汽車行業向電動化、智能化方向快速發展,圓形汽車連接器作為關鍵(jiàn)電子元件,廣泛應用於(yú)車載傳感器、電池管理係統、充(chōng)電接口、ECU(電子控製(zhì)單元)等場景。傳統人(rén)工(gōng)組裝存在效率低、一致性差、易損傷精密部件(jiàn)(如端子、絕緣體)等問題,難以滿足高精(jīng)度(dù)、大批量生產需求。

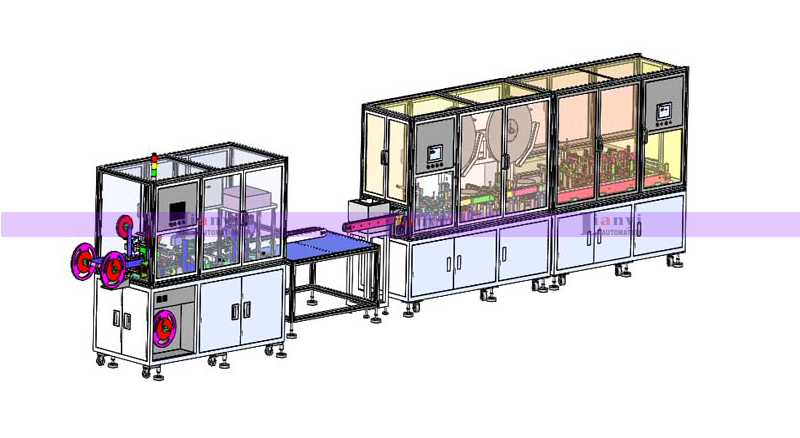

圓形汽車連(lián)接器自動化組裝機應運而生,通過高精度機械、智能傳感與程序化控製技術,實現端(duān)子壓接(jiē)、殼體裝配、密封圈安裝、電氣(qì)測試等全流程(chéng)自動化,顯(xiǎn)著提升生產效率與產品可靠性(xìng),符合汽(qì)車(chē)行業IATF 16949質(zhì)量管理(lǐ)體係(xì)要求。

一、圓形(xíng)汽車連接器(qì)自動化組裝機的組裝原(yuán)理

圓形汽車連接器的自動化組裝(zhuāng)基於模塊化(huà)流水線設計,核心(xīn)流程如下:

1.1、精密供(gòng)料與(yǔ)分揀

1.1.1、端子與殼體供料:振(zhèn)動盤或料(liào)帶輸送端子(銅合金材質),機械臂(bì)抓取殼體(金屬/工程塑料)並定(dìng)位至組裝工位。

1.1.2、視覺分揀:通過CCD相機檢測(cè)端子尺寸、殼體螺紋完整性,剔除變形或汙染部件。

1.2、端子壓接與絕緣(yuán)體裝配

1.2.1、壓接工藝:伺服壓機(jī)將端子精準壓入絕緣體插槽,確(què)保接觸電阻≤5mΩ,壓接力誤差≤±1%。

1.2.2、絕緣體固定:機械手安裝絕緣體至殼體內部,采用(yòng)熱鉚或超(chāo)聲波焊接固定,防止鬆動。

1.3、密封與殼體封裝(zhuāng)

1.3.1、密封(fēng)圈安裝:矽膠/橡膠密封圈通過真空吸嘴(zuǐ)吸附(fù),嵌入殼體凹槽,確保(bǎo)IP67/IP68防護(hù)等級。

1.3.2、螺紋鎖緊:多軸機械臂旋緊金屬外殼與連接器主體,扭(niǔ)矩控製精度達±0.1N·m。

1.4、電氣性能與氣密性測試

1.4.1、導通測(cè)試:探針接觸端子,檢測電路通斷、絕緣電阻(≥100MΩ)及耐(nài)壓性能(néng)(如500V/60s)。

1.4.2、氣密性測試:充氣加壓至額定值(如1.5Bar),檢測泄漏率是否達標(≤0.05mL/min)。

1.5、分揀與包(bāo)裝

1.5.1、良品(pǐn)由傳送帶輸出並(bìng)自動計數,不良品分類剔除;

1.5.2、機械臂將連接器裝入防靜電包裝袋或定製托盤,貼標後入庫。

二、圓(yuán)形汽車連接器自(zì)動化組裝機(jī)的主要機構

2.1、高精度供料係統

2.1.1、振動盤與直線送料器:定向排列端子、螺絲等小型零件。

2.1.2、六(liù)軸機械臂:負責殼(ké)體抓取、定位及多角度裝配。

2.2、壓接與封裝(zhuāng)模塊

2.2.1、伺服壓接機構:精密控製端(duān)子壓(yā)接深度與力度,防止過壓或接觸(chù)不良。

2.2.2、扭矩可(kě)控電批(pī):確保螺紋旋緊力矩符合(hé)工藝標準。

2.3、檢測係統

2.3.1、機器視覺模塊:檢測端子位置、殼體劃痕及(jí)密封圈完整性。

2.3.2、電氣測試儀:集成高壓發(fā)生器與微歐計,實現全自動電氣性能檢測。

2.4、控製係統

2.4.1、PLC+工控(kòng)機:協調各機構動作,支(zhī)持參數(shù)設定、數據存儲與故障診斷。

2.4.2、HMI人機界(jiè)麵(miàn):實時顯示生產(chǎn)狀態、良率統計及報(bào)警信息。

3.1、操作安(ān)全

3.1.1、設備運(yùn)行前確認安全光(guāng)柵、急停按鈕功(gōng)能正常,禁止將工具伸入運動區域。

3.1.2、操作人員需佩戴(dài)防靜(jìng)電手環,避免靜電損傷精密電子元(yuán)件。

3.2、工藝參數設定

3.2.1、根(gēn)據端子材質(如磷青銅、黃銅)調整壓接力(lì)與行程(chéng),避免材料變形。

3.2.2、不同規格密封圈需匹配對應的氣壓吸(xī)附參(cān)數,防止脫落或破損。

3.3、日(rì)常維護

3.3.1、每日清潔振(zhèn)動盤軌道、傳感器鏡頭,避免金屬碎屑(xiè)或粉塵幹擾供料精度。

3.3.2、每周潤滑機械臂導軌、檢查氣路(lù)密封性,確保氣壓穩定(0.5-0.7MPa)。

3.3.3、每月校準電氣(qì)測試儀與扭矩電批,保證檢測結果準確性。

3.4、異常處理

3.4.1、頻繁(fán)卡料:檢查供(gòng)料(liào)機構是否對齊,或端子/殼體尺寸(cùn)超(chāo)公差。

3.4.2、氣密性測(cè)試失敗:排查密封圈安裝工位精度或殼體螺紋損(sǔn)傷。

3.4.3、電(diàn)氣測試異常:清潔探針接觸點,檢查絕緣體裝配是否到位。

3.5、環境要求(qiú)

3.5.1、工作環境溫度建議20-25℃,濕度40-60%,避免溫濕度波動(dòng)影響精密部(bù)件性能。

3.5.2、設備(bèi)需接地良好,遠離強電磁幹擾源。

4.1、提升效率:單機產能可達800-1200件/小時(shí),較人工提升5倍以上。

4.2、保障質量:良品率≥99.5%,滿足汽車行業“零(líng)缺陷”要求。

4.3、靈活(huó)適配:通過更換夾具與程序,兼容不同型號(如M12、M16、M23係列)連接器生產(chǎn)。

該設備是汽車(chē)電(diàn)子製造領域實現智能化、標(biāo)準化生產的核心裝備,助力企業應(yīng)對快速迭代的市場(chǎng)需求與嚴苛的質量挑戰。