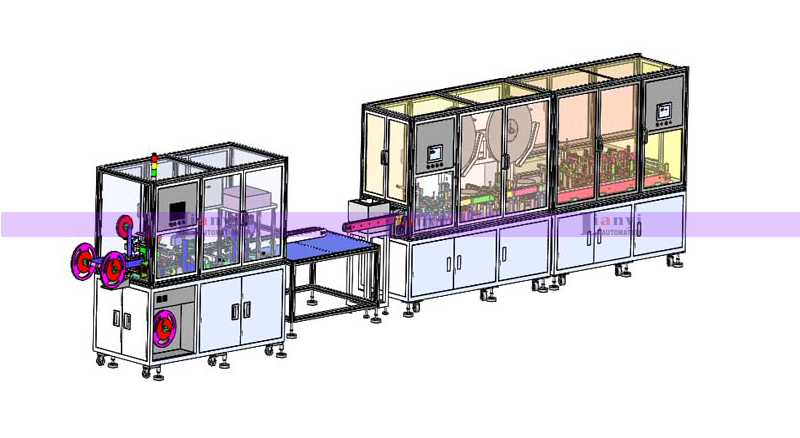

彈匣式自動化生產設備,是一種模擬彈匣結(jié)構的工(gōng)業(yè)自動化裝置,旨在實現物料或工件的連續、高效供應與精準加(jiā)工。其核心設計理念是通過模塊化存儲和自動供(gòng)料係(xì)統(tǒng),減(jiǎn)少(shǎo)生產中斷,提升流水線效率,廣泛應用於高(gāo)精度、高節奏的(de)製造領域。

一、核心(xīn)組成模塊

1.1、彈匣式料倉

1.1.1、功能:多層或並列式存儲設計,可容納(nà)大量工件或原(yuán)料,支持快速更換不同型號物(wù)料。

1.1.2、結構(gòu):采用抽屜式或旋轉式布局,兼容多種尺寸,適配柔(róu)性生產需求。

1.2、傳輸與定(dìng)位係統

1.2.1、驅動方式(shì):結合伺服電機與(yǔ)氣動推杆,實現高速低噪傳送。

1.2.2、精準定位:配備視(shì)覺(jiào)係統或激光傳感器,定位精度達微米級,確保加工一致性。

1.3、智(zhì)能(néng)控製係統

1.3.1、集成模塊:PLC或工業PC為核心,嵌入物聯網接口,支持遠(yuǎn)程(chéng)監控及數據采集(SCADA)。

1.3.2、自適應算法:實(shí)時調整供料節奏,應對突發停機(jī)或工藝變更,最小(xiǎo)化生產波動。

二、工(gōng)作原理流程(chéng)

2.1、智能儲料

物料經條形碼/RFID分類入庫,係統自動記錄庫(kù)存量(liàng)並預警(jǐng)補料。

2.2、動態供料

2.2.1、同步供料(liào):機械臂與傳送(sòng)帶協同作業,依據生產節拍精準投料。

2.2.2、異常處理:紅外檢(jiǎn)測到卡料時(shí),自動啟動振動(dòng)盤糾偏或切換(huàn)備用通道(dào)。

2.3、閉環加工

加(jiā)工完(wán)成後,質量檢測模塊反(fǎn)饋數據至MES係統,不合格品自動分揀至返修線(xiàn)。

2.4、持續循環

空料匣自動(dòng)退出並觸發換匣指令,AGV小車無縫(féng)銜接新料匣(xiá),實現24/7不間斷生產。

三、行業應用實(shí)例

3.1、消費電子

3.1.1、場景:智能手機攝像頭模組組裝線,彈匣設備每小時供應2000顆鏡頭,配合六軸機器人完成納米級貼合。

3.1.2、技術(shù)指標(biāo):潔(jié)淨室兼容設(shè)計,防靜電處理,顆粒汙染控製≤Class 1000.

3.2新(xīn)能源汽車

3.2.1、應用:動(dòng)力電(diàn)池模組焊接站,銅鋁極片通過彈匣式供料,激光(guāng)焊接良品率提升至99.95%。

3.2.2、創新點:耐高溫材料料倉,適應45℃車間環境,內置惰(duò)性氣體(tǐ)保護防止氧化。

3.3、高端醫療(liáo)器械

3.3.1、案例:骨科植入物拋光生(shēng)產線,鈦合金假體在密閉彈匣中真空(kōng)傳(chuán)輸,避免生物汙染。

3.3.1、合規性:通過ISO 13485認證,全流程追溯係(xì)統滿足FDA 21 CFR Part 11要求。

3.4、精密光(guāng)學

實踐:AR鏡片鍍膜工序,彈匣(xiá)裝載係統在10⁻⁶ Pa真(zhēn)空腔內自動(dòng)上料,膜厚均勻性誤差<0.1nm。

彈匣式自動(dòng)化設備正朝著(zhe)智能化、自適應方向發展,深度融合5G與邊緣計算技術,成為工業(yè)4.0時(shí)代(dài)智能工廠的核心單元。其(qí)模塊化設計不僅滿足大(dà)規模定製需求,更為未(wèi)來人機(jī)協作製造模式提供了可擴展的硬件平台(tái)。