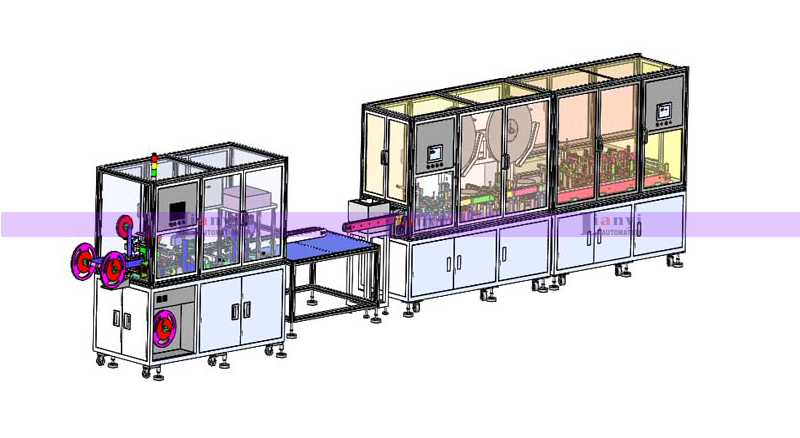

大O形圈自動裝配機,是一(yī)種解決人工(gōng)裝配大型O形圈(直徑>100mm)的痛點,實現高效(xiào)自動化生產的(de)全自動化裝配機械設備。

一、設計目的

1、效率提升:自動化裝配速度達(dá)人工的5-10倍,單(dān)件裝配時間縮(suō)短(duǎn)至秒級。

2、質量保障:避免(miǎn)人(rén)工操作導(dǎo)致的拉伸不均、扭曲、刮傷,泄漏不良率降至0.1%以下(xià)。

3、降低人(rén)力成本:單(dān)台設(shè)備可替代3-5名熟練工人(rén),減少重複體(tǐ)力勞動。

4、高一致性:重複定位精度±0.05mm,確保百萬(wàn)次裝配一致性。

5、安全性強化:隔離人工與高風險操(cāo)作(如強力拉伸),消除工傷風險。

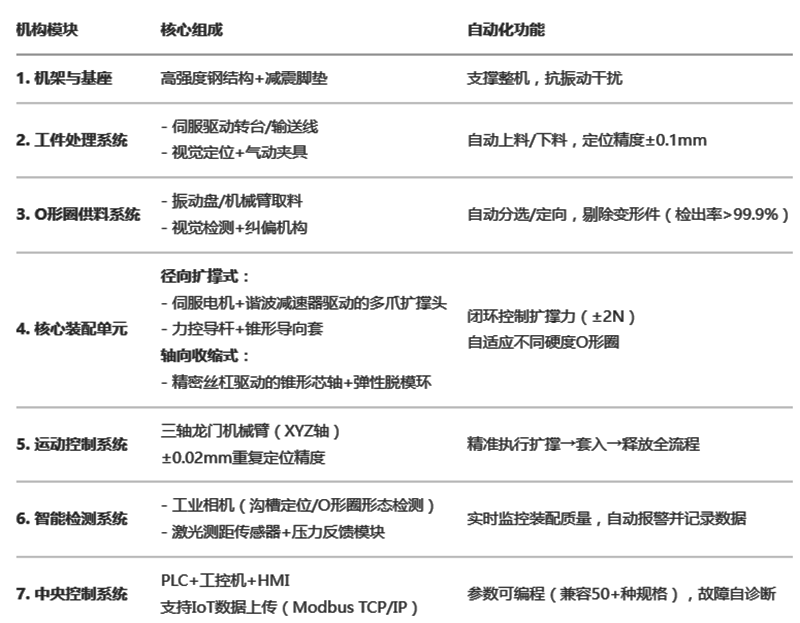

二、主要機構

三、全自動(dòng)裝配流程

四、使用注意事項

1、安全規範(fàn)

A、必須安裝光柵(響(xiǎng)應(yīng)時間≤14ms)和安全(quán)門鎖,急停按鈕覆蓋所有工(gōng)位。

B、操作(zuò)員禁止佩戴手套靠近運動部件(防機械卷入)。

2、參數配置

3、維護要求

A、每日:清(qīng)潔(jié)導向機構殘留矽(guī)油/碎屑,檢查(chá)氣源壓力(≥0.6MPa)。

B、每月(yuè):校準(zhǔn)視覺係統,潤滑線性導軌(ISO VG32潤滑油)。

C、每季度:更換擴撐頭(tóu)耐磨(mó)襯套(累計50萬次循環後強製更(gèng)換)。

4、異常處理

A、O形圈卡滯:立即觸發力控(kòng)停機→反向釋放機構複位。

B、視(shì)覺(jiào)定位失效:清潔鏡頭+重(chóng)新標定基準坐標係。

C、連續3件NG:設備自動鎖停,需工程師(shī)排查工藝參數(shù)。

五、增效設計亮點

A、數字孿生係(xì)統:通過HMI模擬(nǐ)裝配過程(chéng),提前規避幹涉風險。

B、快(kuài)換工裝:兼容不同規格工(gōng)件的夾具/擴撐頭更換時間(jiān)≤5min。

C、能耗優化:待機功耗(hào)≤1.5kW,比傳統液壓方案(àn)節能60%。

提示:建(jiàn)議配合O形圈預(yù)處理設備(如冷凍收縮櫃(guì))使用,可進一步降低裝配力(lì)30%。設備需在溫度23±2℃、濕度40-60%RH的潔淨車(chē)間運行,避免橡膠件老化。此設計適(shì)用於汽車油封、風電法蘭、航天密封環等大型O形圈裝配(pèi)場景,投資回報周期通常≤18個月。